现实模拟:

位置及压力的闭环控制使现实模拟成为可能:

组件的正确连接

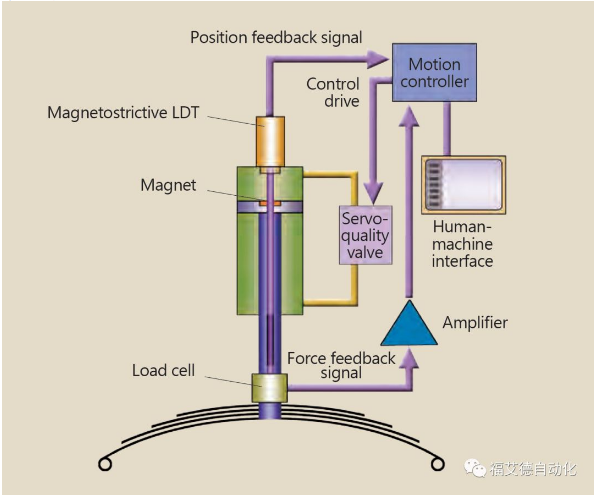

1-6-1.液压板簧测试机中通过油缸控制位置和力

运动控制编程

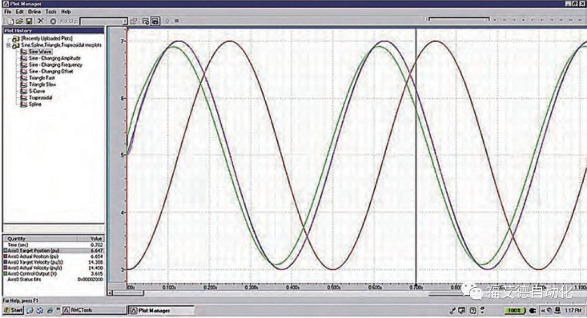

图1-6-2a.由DELTA的RMC150运动控制器产生的连续正弦运动

红色曲线表示位置随时间的变化,紫色曲线表示速度随时间的变化。该系统已经过精确调节,实际的位置和速度曲线与目标位置和速度的曲线重合。

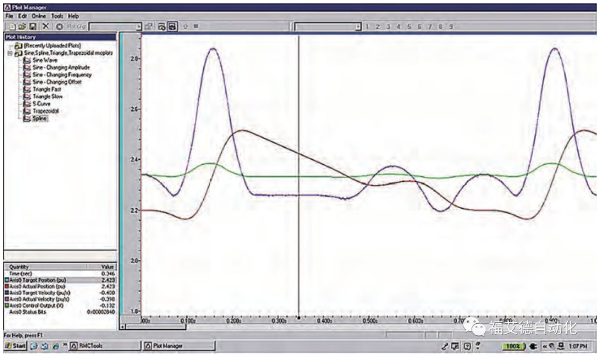

图1-6-2b.许多运动控制器,如DELTA的RMC150,通过运用函数也能产生复杂重复的图形

运动场景和状态。现在,我们将讨论用液压系统来改善循环测试的实际应用。

应用实例1:

电子控制赋予钢板弹簧测试机新的功能。当用一种系统的方法来开发测试设备时,往往会赋予它新的功能。比如:用外部控制模块来查询系统和分析处理数据的能力。例如美国德克萨斯州的钢板弹簧制造商使用美国罗克韦尔公司,对测试中施加到弹簧上力的数据进行采集分析,来确定钢板的结构参数是如何随时间而变化的。在美国罗克韦尔的弹簧试验机(图1-6-3)中,DELTA公司的RMC100运动控制器可以通过人机界面,精确地遵循可由操作员选择的内部生成的目标压力曲线。每一个弹簧运动都是由向液压阀输出的1 , 0 0 0 次/ 秒(counts/sec)的连续调节驱动信号来控制的。

同时,在力循环周期内实时监控弹簧的最大和最小变形量,并将其与弹簧的允许极限变形量相比较,以确定任何弹簧属性的变化。对每一个被检测的弹簧而言,当运动控制器命令输入力控制(由操作员通过HMI的触摸屏幕发出)时,这些极限就已被确定。在测试循环开始时,系统分别将弹簧压缩到力的最小和最大设置点,同时记录和存储相应的最小和最大弹簧变形量。此功能在帮助罗克韦尔诊断和记录最近出现的材料质量问题上起到了很大的作用。这个系统的另外一个显著的功能是,在更换测试弹簧的类型时,节约设置时间。

如果液压缸的位置在连续力控制循环检测中超过了操作员指定的容差范围,说明弹簧的属性可能正在改

变,如弹簧即将损坏或者某一弹簧片已经损坏。假如这种情况发生,运动控制器在力循环中对位置偏差的持续监控会自动将系统关闭。由于有这些控制,机器可以在最低人为监控的情况下连续运行。这台新机器还具备捕捉和绘制测试数据,用于测试后的诊断和记录存档的功能。

应用实例2:

用气动装置来实现假肢测试仪的重复运动轨迹和力/位置的控制

按照国际标准组织(ISO)的要求,假肢制造商在测试弹性脚踝关节时需要确保其它在真实条件下能够伸曲至少二百万次。实际测试的关键,是在每个循环周期中,能够确保关节在每一个特定力的作用下的移位是在一定的限度以内。

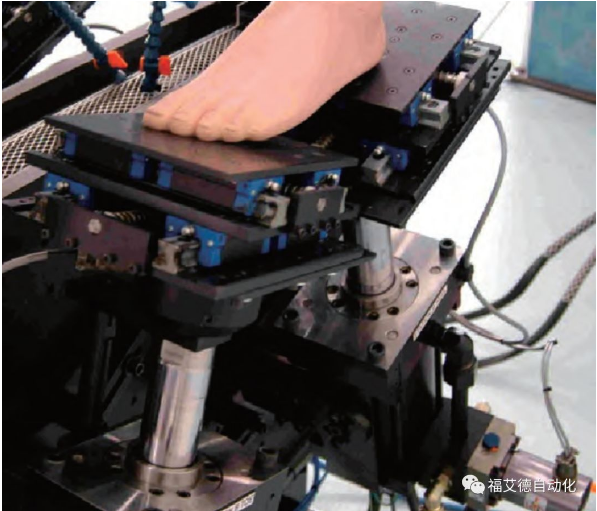

密歇根州莱克奥里恩市的Orion测试系统工程公司,生产制造这样的测试仪。该测试系统安装有两个气缸,由一台DELTA公司的RMC75双轴运动控制器来控制。一个气缸按压人造足的脚跟,另个气缸则是推压人造足的脚趾(如图1 - 6 - 4 所示)。此系统不测量气缸的压力差,而是在每个气缸上设置了一个测压元件来监测所施加的力,同时在每个活塞上安装一个磁致伸缩位移传感器来监测各个执行机构的位置。测试循环开始后,两个气缸不断地改变运动状态来使关节曲伸。每个循环周期内,运动控制器不断增加作用在气缸上的力,直至满足预先设定值,再测量关节的偏移量以确保所受的力小于允许的最大的力。

图1-6-4.气压伺服系统驱动假肢测试仪,图中显示两个气缸分别按压人造足的脚趾和足跟

因为每个测试周期都采集偏移量数据(通过PLC来读取运动控制器的寄存器),使得测试人员可以提前测量疲劳强度而避免灾难性故障的发生。DELTA运动控制器能够控制测试仪每秒运行两到三个周期(约为假肢公司之前所用的控制器的两倍),使测试效率提高一倍。为了尽量降低测试系统的重量,公司选择了气动而不是液压系统。但是由于空气比液体更易压缩,系统的调试是一个挑战。而DELTA运动控制器提供的实时运动测绘和调整工具,使系统调整和性能优化变得比较容易。

液压运动控制器在气罐测试系统中精确控制压力循环周期

加利福尼亚州加登格罗夫市的Catalina气罐公司,是铝制气罐的主要生产商,其生产的气罐被用于运输氧气、二氧化碳等气体。该公司的工程师John Kishel有一个创新的想法,就是用DELTA的RMC运动控制器对液压测试系统的执行机构进行闭环控制,为被测气罐提供一个加压动力源。John Kishel 设计的系统如图1-6-5所示。

该系统用液压缸来充当泵。液压缸的活塞杆伸入管中,把管中的水压入被测气罐。对气罐的压力测试是按照电液运动控制器设定的运动模式来进行的,它可以很快地获得相当高的压力,哪怕油缸的运动速度较慢。这样做的好处是,液压缸活塞移动缓慢,能延长了加压系统的寿命。

图1-6-5.气罐压力测试机利用液压执行机构对被测试的气罐加压,通过电液运动控制器精确控制压力的大小和循环。

电液运动控制器擅长于控制力和位置,从而能模拟真实的测试环境和实际工况,并产生出色的结果。在选择控制器时,设计人员应该考虑既能提供精确的闭环控制,又具有易于使用的软件和通信接口来简化数据采集、编程和调试,同时还能进行测试配置分析的现代电液运动控制器。